采用DPC陶瓷基板封装将是未来大功率型LED的趋势

2021-09-07 10:20:21

DPC陶瓷基板以其优良的性能和逐渐降低的价格,在众多电子封装材料中显示出很强的竞争力,大功率型LED封装基板作为热与空气对流的载体,其热导率对LED的散热起着决定性作用,是未来大功率型LED封装发展的趋势。随着科学技术的发展、新生产制程工艺的出现,高导热陶瓷材料作为新型电子封装基板材料,应用前景十分广阔。在LED散热通道中,封装基板是连接内外散热通路的主要环节,兼有散热通道电路连接和对芯片进行物理支撑的功能。随着LED芯片输入功率的不断提高,大耗散功率带来的大发热量给LED封装基板提出了更新、更高的要求。对大功率LED产品来讲,其封装基板要求具有高电绝缘性、高导热性、与芯片匹配的热膨胀系数等特性。树脂基封装基板:配套成本高工艺难普及尚有难度,EMC和SMC对模压成型设备要求高,大规模普及尚有难度。

在近几年兴起的贴片式LED支架一般采用高温改性工程塑胶料,以PPA(聚邻苯二甲酰胺)树脂为原料PPA塑料导热性能很低,其散热主要通过金属引线框架进行,散热能力有限,只适用于小功率LED封装。

随着LED封装向薄型化及低成本化方向发展,板上芯片(COB)封装技术逐步兴起。目前,COB封装基板大多使用金属芯印刷电路板,高功率LED封装大多采用此种基板,其价格介于中、高价位间。当前生产上通用的大功率LED散热基板,其绝缘层导热系数极低,而且由于绝缘层的存在,使得其无法承受高温焊接,限制了封装结构的优化,不利于LED散热。

近几年以硅基材料作为LED封装基板技术,逐渐从半导体业界引进到LED业界。硅基板的导热性能与热膨胀性能都表明了硅是与LED较匹配的封装材料。硅的导热系数为140W/mK应用于LED封装时,所造成的热阻只有066K/W:而且硅基材料已被大量应用在半导体制程及相关封装领域,所涉及相关设备及材料已相当成熟。因此,若将硅制作成LED封装基板,容易形成量产。不过,LED硅基板封装仍有许多技术问题。例如,材料方面,硅材容易碎裂,且机构强度也有问题。结构方面,硅尽管是优良导热体,但绝缘性不良,必须做氧化绝缘处理。此外,其金属层需采用溅镀结合电镀的方式制备,导电孔需采用腐蚀的方法进行。总体看来,绝缘层、金属层、导通孔的制备都面临挑战,良品率不高。目前虽有一些台湾企业开发出LED硅基板并量产,但良品率不超过60%。

陶瓷封装基板:提升散热效率,满足高功率LED需求,配合高导热的陶瓷基体,DPC显著提升了散热效率,是最适合高功率、小尺寸LED发展需求的产品。陶瓷散热基板具有新的导热材料和新的内部结构,弥补了铝金属基板所具有的缺陷,从而改善基板的整体散热效果。目前可用作散热基板的陶瓷材料中,BeO虽然导热系数高,但其线膨胀系数与硅(Si)相差很大,且制造时有毒,限制了自身的应用;BN具有较好的综合性能,但作为基板材料,没有突出的优点,而且价格昂贵,目前只是处于研究和推广中;碳化硅(SiC)具有高强度和高热导率,但其电阻和绝缘耐压值较低,金属化后键合不稳定,会引起热导率和介电常数的改变,不宜作为绝缘性封装基板材料。Al203陶瓷基片虽是目前产量最多应用最广的陶瓷基片,但由于其热膨胀系数相对Si单晶偏高,导致AI203陶瓷基片并不太适合在高频、大功率、超大规模集成电路中使用。A1N晶体具有高热导率,被认为是新一代半导体基板和封装的理想材料。AIN陶瓷材料从20世纪90年代开始得到广泛地研究而逐步发展起来,是目前普遍认为很有发展前景的电子陶瓷封装材料。AIN陶瓷基板的散热效率是AI203基板的7倍之多,AIN基板应用干高功率LED的散热效益显著,进而大幅提升LED的使用寿命。AIN基板的缺点是即使表面有非常薄的氧化层也会对热导率产生较大影响,只有对材料和工艺进行严格控制才能制造出一致性较好的AIN基板。相较于目前应用普遍的Al2O3基板,AIN基板的成本约为A1203基板的3~5倍。现在已经能量产,AIN基板的成本可快速下降,届时散热效益强大的AIN基板将取代A12O3基板。

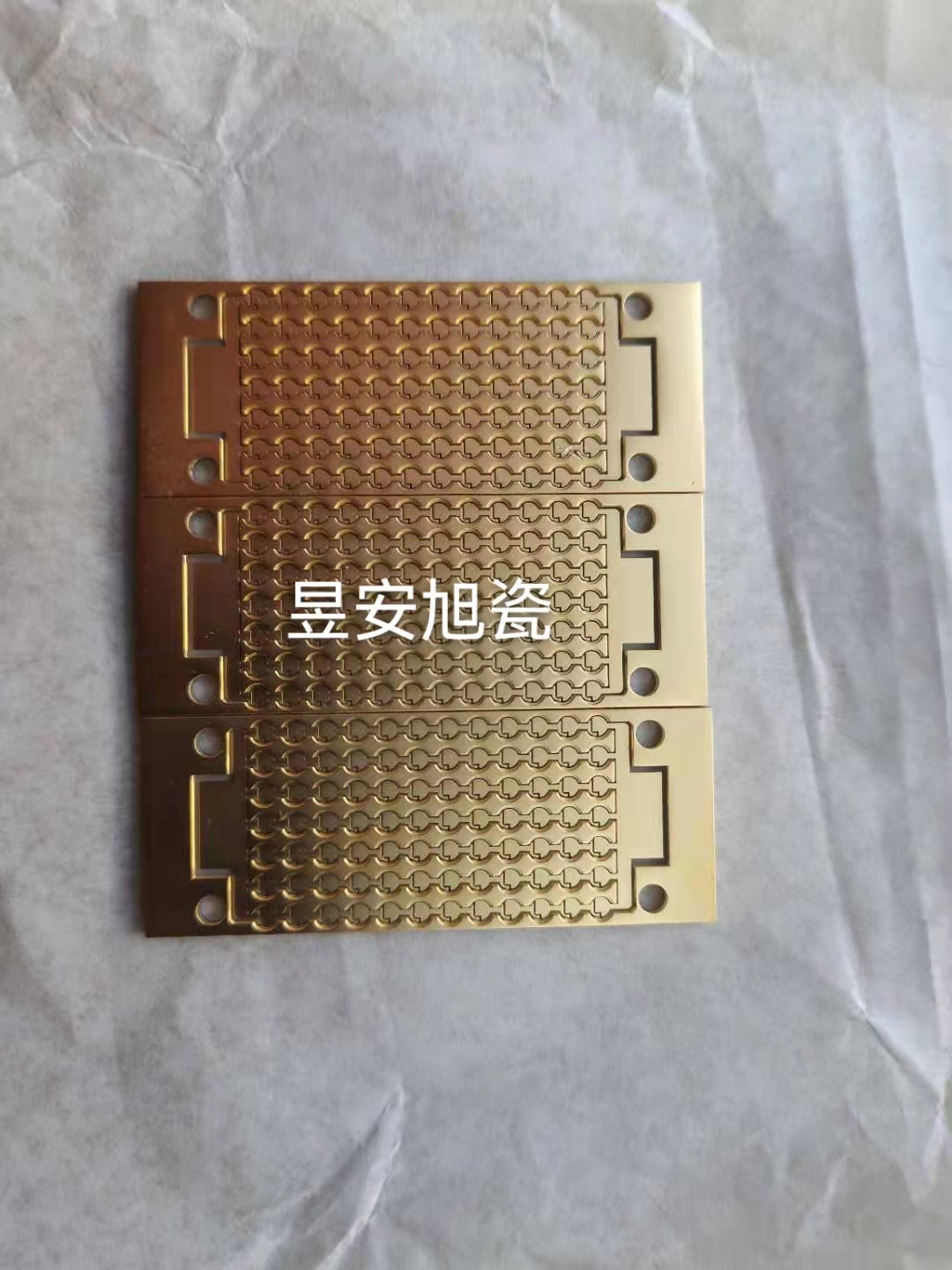

DPC陶瓷基板又称直接镀铜陶瓷板,DPC产品具备线路精准度高与表面平整度高的特性,非常适用于LED覆晶/共晶工艺,配合高导热的陶瓷基体显著提升了散热效率,是最适合高功率、小尺寸LED发展需求的陶瓷散热基板。北京阿尔泰科技发展有限公司也正在积极做着此项工作的研发,总之,采用DPC陶瓷基板封装将是未来功率型LED发展的趋势。