高功率 LED 散热新突破-陶瓷 COB 技术封装制程

2021-11-03 09:37:45

LED 封装方式是以晶粒(Die)藉由打线、共晶或覆晶封装技术与其散热支架 Submount(次黏着技术)连结而成LED 晶片,再将晶片周定于系统板上连结成灯源模组。

目前,LED封装方法大致可区分为透镜式(Lens-type)以及反射杯式(Reflector-type),其中透镜的成型可以是模塑成型(Molding)或透镜黏合成型,而反射杯式晶片则多由混胶、点膠、封装成型。近年来磊晶、固晶及封装设计逐渐成熟,LED 的晶粒尺寸与结构逐年微小化,高功率单颗品粒功率达1 3W,其至是 3W以上,当LED功率不断提升,对于 LED 晶粒载版及系统电路版的散热及耐热要求,便日益严苛。鉴于绝缘、耐压、散热与耐热等综合考量,陶瓷支架成为以晶粒次黏着技术的重要材料之一。其技术可分为厚膜制程(Thick film)、低温共烧制程(LTCC)与薄膜制程(DPC)等方式制成。然而,厚膜制程与低温共烧制程,是利用网印技术与高温制程烧结,易产生线路粗糙、对位不精准、上收缩比例问题,若针对线路越来越精细的高功率 LED 产品,或是要求对位准确的共晶或覆晶 程生产的 LED产品而言,厚膜与低温共烧的陶瓷支架,己逐渐不敷使用。

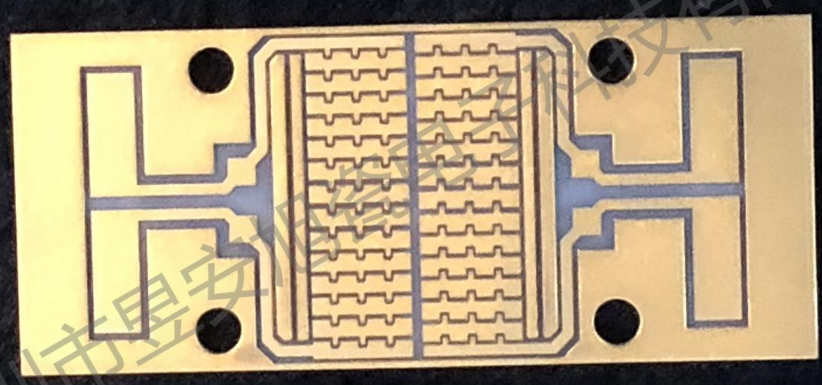

金属线路精准、材料系统稳定等特性,适用于高功率、小尺寸、高亮度的 LED 的发展趋势,更是解决了共晶/覆晶封装制程对陶瓷支架金属线路解析度与精确度的严苛要求。而昱安旭瓷电子科技有限公司除了生产薄膜陶瓷散热支架外,又为符合不同照明需求,另外开发出薄膜陶瓷 COB(Chip On Board)散热支架。

当 LED 晶粒以陶瓷作为载板时,此 LED 模组的散热瓶颈则转至系统电路板,其将热能由 LED 晶片传至散热鳍片及大气中,随着LED晶粒功能的逐渐提升,材料亦逐渐由 FR4 转变至金属芯印刷申路支架(MCPCB),但随着高功率 LED 的需求进展,MCPCB材质的散热系数(2~4W/mk)无法用于更高功率的产品,为此,陶瓷电路板(Ceramic circuit board)的需求便逐渐普及。

为确保 LED 产品在高功率运作下的材料稳定性与光衰稳定性,以陶瓷作为散热及金属布线支架的趋势已日渐明朗。陶瓷材料目前成本高于 MCPCB,因此,如何利用陶瓷高散热系数特性下,节省材料使用面积以降低生产成本,成为陶瓷 LED 发展的重要指标。因此,近年来,以陶瓷材料 COB设计整合多品封装与系统线路亦逐渐受到各封装与系统厂商重视。

COB 在电子制造业里并不是新技术,是指直接将裸晶圆黏贴在电路板上,并将导线/焊线直按焊接在 PCB 的镀金线路上,也是俗称中的打线(Wire bonding),再透过封胶的技术,有效的将IC制造过程中的封装步骤转移到电路板上直接组装。在LED 产业中,山于现代科技产品越来越讲究轻薄与高可携性,此外,为了节省多颗LED 晶片设让的系统板空间问题,在高功率LED 系统需求中,便开发出直接将品粒黏贴于系统板的 COB 技术。

COB 优点在于:高成本效益、线路设计简单、节省系统板空间等,但亦存在着晶粒整合亮度、色温调和与系统整合的技术门嵇。以 25W 的 LED) 为例,传统高功率 25W 的 LED 光源,须采用 25 颗1W 的 LED 品片时装成 25 颗 LED 元件,而 COB 时装是将 25 颗 1W 的 LED 品片时装在单一品片中,因此需要的二次光学透镜将从 25 片缩减为1 片,有助于缩小光源面积、缩减材料、系统成本,进而可简化光源系二次光学设计并节省组装人力成本。此外,高功率 COB 封装仅需单颗高功率 LED 即可取代多颗 1 瓦(含)以上 LED 封装,促使产品体积更加轻薄知小。目前市而上,生产 COB产品仍以体用 MCPCB 支架为主,然而MCPCB 仍有许多散热以及光源面积过大的问题须解决,故其根本之道,还是从散热材料更新为最有效的解决方案。昱安旭瓷电子科技有限公司所研发生产的陶瓷 COB 支架有以下几点好处:1.薄膜制程,让基本上的线路更加精确:(2)量大降低成本:(3)可朔性高,可依合作伙伴的不同需求做设计。

COB 的发展,是简化系统板的趋势,照明灯具的实用化、亮度、散热以及成本的控管,都是重要的关键因素。 ICP 除了提供各种薄膜散热支架给单颗晶片封装外,更提供了独立发展的薄膜线路 COB 支架,给不同高功率用途的使用者,与其更弹性的选择,以期待 LED 照明早日变的更普及化。